用於電動汽車供電網路的高壓母線轉換器 48 V電源模組

電氣化帶來的經濟效益和生活質量提升推動了高壓(HV)至48V DC-DC轉換科技在眾多市場中的應用。 隨著電池電壓的增加,集成高壓至48V轉換的電源模組在電動汽車和其他應用中變得越來越普遍。 瞭解雙向固定比率母線轉換器模塊如何優化這些系統中的供電。

在多個行業中機器電氣化所帶來的全新且具有挑戰性的使用場景中,高功率密度的雙向DC-DC轉換器是理想的解決方案。本文介紹了高效的固定比率DC-DC轉換器模組如何支援瞬態回收負載,而無需昂貴且複雜的液冷系統。

電氣裝置和電動汽車通常使用從270V到高達1000V的高壓直流電,以減少電源與負載(包括線性/旋轉電機、執行器、感測器、處理器以及負載點低壓穩壓器等)間母線或線纜的功率損耗。高壓系統還能實現高水準的機械力轉換,包括線性位移和旋轉位移。

DC-DC轉換器在將高壓轉換為低壓方面扮演著關鍵角色,支持隔離或非隔離、穩壓及反向操作,廣泛應用於電動汽車、資料中心、通信系統及各類工業設備中。這些電源轉換器可以透過分立式元件或模組化封裝形式實現。本文重點討論DC-DC轉換器電源模組。

以前,佔主導地位的直流子系統供電網路(PDN)電壓為12V。而過去大約10年中,隨著負載功率需求的激增及遵從安全特低電壓(SELV)安全標準的必要性,整個行業開始向48V(資料中心中為54V)過渡,催生了高壓至48Vdc轉換器。

在這一子系統供電網路(PDN)電壓演變的同時,業界開始採用以48V為中心的DC-DC轉換器電源模組。這些模組具有諸多優勢,包括易用性、高功率密度、功率可擴充性和輕量化設計,而且支持能量回收(將能量回饋至主電源)。

高壓直流電在工業設備、汽車和基礎設施中的加速應用

電解電池採用快速反覆運算的多種化學技術,經常用作高壓與低壓直流電源,顯然是移動(非繫留)和手持應用的理想選擇。從鉛酸電池到最新的鈉離子和石墨烯電池,以及現代超級電容器,大多數類型的電池均可充電,因此支援再生能量系統,預計將在全球範圍內實現巨大的節能效益。

目前,電動汽車中常用電池組的標稱電壓為400VDC和800VDC。將來,在能量密度不斷提高的趨勢推動下,800V電池組或將佔據主導地位。輕度混合動力汽車通常使用48VDC電池,部分廠商則選用12VDC 多電芯電池組。

電動汽車不僅包括乘用車,還涵蓋工業和農用車輛(包括挖掘機和拖拉機等工程車輛)以及各類休閒載具平台(如個人水上交通工具、四驅越野車、雪地摩托、摩托車等)。

除了續航里程有限和充電所需時間較長等劣勢外,這些車輛類型的電動版本在最終使用者體驗(如加速效能、扭矩輸出和駕乘品質)方面往往優於內燃機車型。

為什麼48VDC電源正取代12VDC電源?

更高的電壓能夠以較低的電流輸出相同的功率。由於配電功率損耗(通常使用銅或鋁母線或電纜)與電流的平方成正比(P = I²R),因此在高功率應用中,可以透過使用更高的配電電壓來減少由母線和電纜電阻引起的大量傳導損耗。母線和電纜的線規是根據電流承載能力(安培容量)確定的。

電壓提高4倍,電流減小4倍,對尺寸、重量和成本有顯著影響。例如,要傳導200A的電流,銅母線的橫截面積需要達到大約0.0625平方英吋;而要傳導800A的電流,導線的橫截面積需要達到大約0.3125平方英吋,相差5倍。

48VDC供電網路中使用的母線和電纜比12VDC供電網路中所用的線纜更細、更輕,因此成本更低。

探索使用固定比率轉換器模組 實現從高壓到48V的轉換

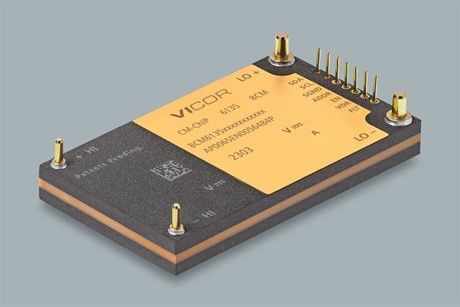

先進的48V電源模組憑藉其技術能力,正在解鎖新的效率和效能水準。例如,Vicor BCM6135是一個固定比率隔離式(4242V)母線轉換器電源模組系列,集成了磁性元件,設計本身具有雙向轉換功能,支援再生電池應用。

該系列包含一種額定穩態功率為2.5kW的模組,其比率轉換「K因數」(相當於變壓器的匝數比)為 1/16,用於將標稱800V的電壓轉換為50V。

該模組採用先進的電路拓撲和零電壓開關(ZVS)及零電流開關(VCS)技術,其峰值效率高達97.3%,意味著輸入功率中只有2.7%轉化為熱損耗(約2.7% x 2.5 kW的熱功率)。在峰值功率為3.1 kW且設備外殼溫度(TCASE)保持在70 °C時,這些熱量需要透過適當的熱管理進行散熱。它的體積功率密度高達 159kW/L(模組尺寸為61.3mm x 35.4mm x 7.3mm);模組重量為58g,連續品質功率密度為43.1W/g。

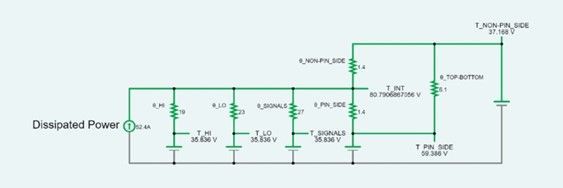

BCM6135(如圖 1 所示)支援暫態雙向啟動和穩態運行。此外,它可用作電容倍增器,將高壓(HI)母線上的大容量電容按K因數的平方(16² = 256)縮放到低壓(LO)母線。該特性節省了低壓母線上原本所需的旁路電容或大容量電容的成本、重量和空間。

此外,該BCM的高開關頻率使其具備極快的負載階躍瞬態效能(di/dt),達到8MA/s,因此可以替代輔助電池和超級電容器,可在高效能計算和電動汽車等苛刻應用中支援瞬態負載階躍。

該BCM具有很寬的輸入電壓範圍(520V至920V),可以支持廣泛的直流電壓配電標準。寬輸入電壓範圍是BCM中採用的專有正弦振幅轉換器(SAC)拓撲的特性之一。寬輸入電壓範圍的意義重大;這在德國汽車工業協會(VDA)的推薦中得到了很好的闡釋。

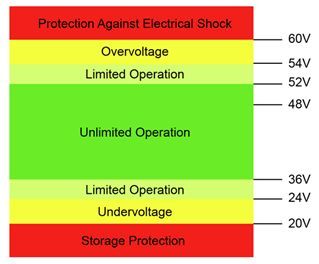

VDA 320《機動車電氣和電子元件 - 48V車載電源 - 要求與測試》(2025年1月20日版),也稱為LV 148,由奧迪、寶馬、戴姆勒、保時捷和大眾等汽車OEM共同制定,作為48VDC電壓範圍元件的通用OEM標準。該指南建議,電池在36V至52V之間應支援無限的工作電壓範圍,在24V至54V之間應支援有限的工作模式(如圖2所示)

薄型(7.3mm)BCM6135模組系列採用覆模和電鍍製程以提升熱敏捷性,並透過表面貼裝端子或通孔接腳進行遮罩和互連,其三維互連(3DI)ChiP封裝具有低熱阻和高熱適應性,包括連接散熱器和冷板的共面熱介面。

無需主動冷卻的能量回收主動懸架

在70 °C的高溫環境中,輸出電流為50A、輸出電壓為48V的情況下,BCM6135的轉換效率通常為 97.3%。這種高壓至48V電源轉換模組常用于持續負載應用,但也非常適合瞬態脈衝負載應用,而且根據負載的脈衝佔空比,有可能使用被動冷卻(無需強制風冷或液冷)。

再生電動汽車主動懸架(可與主動防側傾控制結合)是一個具有瞬態特性的典型雙向使用場景。驅動主動懸架的線性電機僅在遇到顛簸和坑窪時才被啟動。這種系統應用最好使用峰值功率轉換指標來建模和描述。

過去的事實證明,由於尺寸、重量和成本限制,12Vdc不足以驅動主動懸架電機。需要注意的是,電動汽車的800Vdc主電池可用於為主動懸架子系統供電,但將800Vdc電源連接到車輛週邊會降低安全性,對參加事故救援的急救人員而言尤其如此。

這款BCM6135型號的保證峰值額定功率為3.1kW,持續時間為20ms,佔空比25%,適用於其工作電壓範圍的低階(即低線運行;完整持續工作範圍為17V至57.5V)。和預期的一樣,峰值功率輸出在瞬態需求持續較長時間內會降低。

為主動懸架開發應用級峰值功率規格是一項非常複雜的工作,因為最壞情況下的路況、冷卻方法、尺寸、重量和成本限制目標的變化可能非常大。

然而,為了儘可能減小尺寸、減輕重量和降低成本,汽車廠商通常傾向于使用被動散熱方法(即傳導/對流散熱器,但無風扇強制風冷或迴圈液冷板)來為主動懸架DC-DC轉換器子系統散熱。

要使設計滿足這些約束條件,挑戰在於驗證電源轉換器模組能夠滿足峰值瞬態負載需求,而不會因過熱而導致模組關閉。

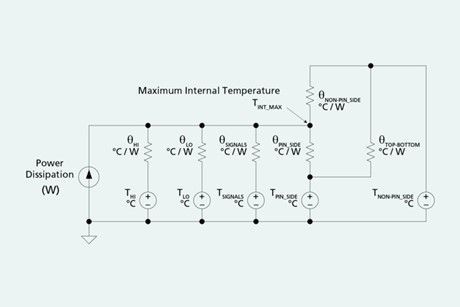

BCM6135的兩面均經過電鍍處理,理想情況下散熱器應同時接觸封裝的兩面。該模組的封裝熱容為44.5 J/K,配備有一個內部溫度感測器,結合雙面熱模型,可估算內部MOSFET的最高「結」溫,如圖 3 和圖 4 所示。

內部模組溫度分布估算

熱容用於計算模組在瞬態熱事件期間的熱時間常數。該時間常數是熱容與熱阻的乘積。產品資料手冊中給出的熱容值是一個計算值,假設產品在瞬態熱事件期間內部(整個模組)始終保持均勻的溫度。

這是一種線性化的簡化,但它使產品設計師能夠在產品設計週期的早期快速估算產品溫度隨時間變化的行為。內部溫度均勻的簡化處理還意味著,當使用散熱器對48V電源模組進行雙面冷卻時,熱時間常數能更好地反映實際產品效能。

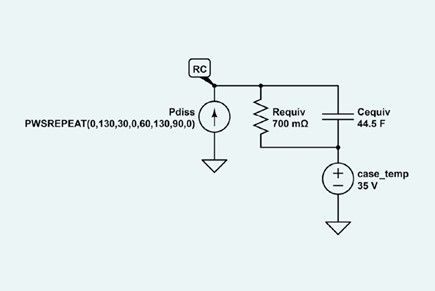

例如,圖5顯示了類比BCM6135熱阻的等效電路。電阻類似於熱阻,單位為攝氏度每瓦[°C/W]。電流源類似於熱源,單位為瓦[W]。電壓源在此電路模型中類似於溫度源,單位為攝氏度[°C]。

該等效電路假設封裝頂部和底部均進行冷卻,等效熱阻為0.7 °C/W,外殼溫度為35 °C,模組的熱容為 44.5 J/K,並且模組在30秒開、30秒關的持續重複脈衝期間耗散130W的功率。

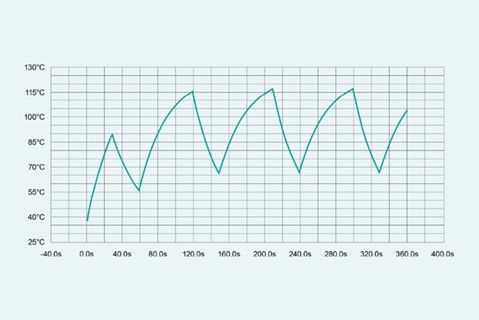

該電路的類比結果如圖6所示;運行條件如下:VHI為520,VLO為32.5,低側峰值輸出電流為80 A(峰值輸出功率為2.6 kW)。在第一個功率脈衝期間,最大內部溫度升高至約90 °C。下一個脈衝顯示最高內部溫度升高至約115 °C。重複脈衝顯示最高內部溫度保持在約115 °C左右。

應始終對模組進行應用測試,以驗證初始建模估算的瞬態效能,並正確設計被動對流散熱器。

實驗室測試結果

BCM6135本身具有雙向轉換功能,可暫態切換工作方向。無論電流流向如何,模組的轉換效率保持一致。

在再生主動懸架應用中,當車輛在平坦的路面上行駛時,800V電池作為電流來源,懸架驅動電機為48V負載。

當車輛經過坑窪路段時,懸架系統中的電機暫時變為發電機(壓縮),BCM低側的電壓升高到800V電池電壓除以轉換K因數(此應用中 K = 1/16)以上。這種電位差促使母線轉換器切換電流流動方向,而無需內部回路控制器干預。隨後,800V電池暫時成為負載(回彈),透過其電池管理系統電路充電來恢復電能。

坑窪路段引起的位移消退後,母線轉換器將再次將800V電池降壓,並為懸架系統的線性電機供電。所有這些操作均無需車輛的車載處理器進行干預。這些懸架驅動器的頻率範圍約為1Hz至10Hz。有趣的是,道路表面的起伏本質上類似於母線轉換器負載階躍回應的動態性。

母線轉換器高側與低側之間的電位差決定電流幅度和方向。

想像一下,低側的負載是無源負載(如電阻),而高側有一個電勢為800V的電池。BCM相當於一個K= 1/16的變壓器,在低側生成50V的電勢。電流將流經該電阻,其大小由施加在電阻上的電壓決定。

如果在低側添加一個電勢為51V的電源並替換電阻,則BCM輸出(50V)與該電源(51V)之間的電位差將變為負值(-1V),電流將開始反向流動。該電流的大小將由BCM內部和電池的總路徑電阻決定。

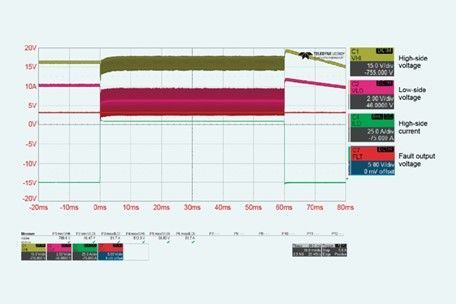

這可以被直觀地理解為將BCM的高側連接到800V電源,將低側連接到一個雙向電源。透過使雙向電源的電壓變化±100mV,電流將在兩個方向上交替流動,峰值電流的大小為100 mV除以BCM輸出電阻。在這些假設條件下,如果母線轉換器的輸出阻抗為25mΩ,將產生約4A的雙向峰值電流(如圖7所示)。

在實驗室測試中(如圖8所示),BCM6135的峰值功率為4kW(50V時 80A),持續60ms,表明該模組設計在動態負載下具有極佳的熱穩定性。

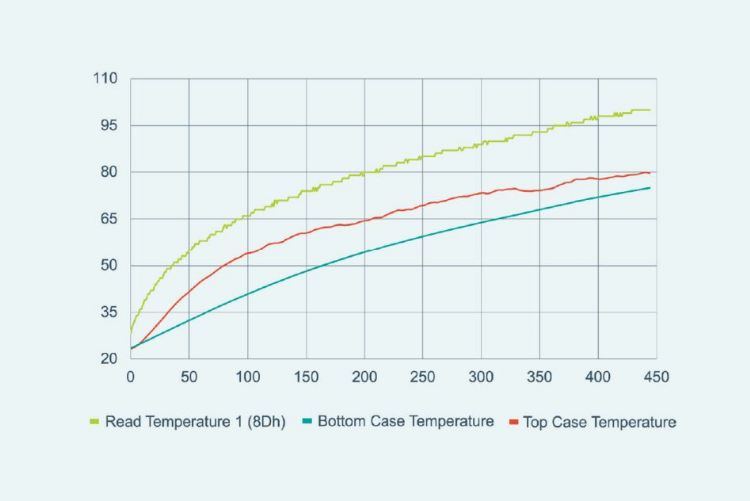

在第二次實驗室測試中(如圖9所示),負載以脈衝形式從16A切換至80A,佔空比為10%(900ms為16A,100ms為 80A)。運行條件為520VHI和32.5VLO,這是BCM6135支援的電壓範圍的低階。

平均功率為720W(32.5V時22A)。在30分鐘(1800秒)的測試過程中,內部感測器的「讀取溫度」(結溫的替代指標)顯示穩態溫度約為100 °C,遠低於允許的最高結溫125 °C。測試設置採用單面散熱器被動冷卻方式。這進一步證明了目標被動冷卻應用的可行性。

另一方面,在第三次實驗室測試中(如圖10所示),使用相同的熱管理設置,平均功率增加至1.1kW(50V時22A)。

此測試的運行條件為800VHI和50VLO;這是BCM6135支援的電壓範圍的高階。負載從17.5A切換至70A,佔空比為10%(900ms為17.5A, 100ms為70A)。

在7.5分鐘的測試時間內,感測器測得的內部溫度為100 °C,且仍在上升(未達到穩態)。但7.5分鐘(450 秒)的持續時間遠超20 秒,因此這是一個積極的信號,表明BCM6135可能滿足某些主動懸架的設計要求。

最終,實驗結果表明,在密封外殼的工作溫度範圍內,使用被動冷卻散熱器時,BCM6135可支援1.3kW 的平均功率,持續30秒。

主動懸架的設計目標包括對路面狀況的假設(可緩解的顛簸和坑窪的幅度及持續時間)。這些假設會直接影響DC-DC轉換器所需的峰值功率能力。線性電機的電磁特性也會影響DC-DC轉換器的要求。儘管如此,BCM6135仍是當今主動懸架、主動防側傾控制DC-DC轉換器子系統中不可或缺的母線轉換器模組。

結論

電氣化具有明顯的經濟性和提升生活品質的優勢,正推動著全球各類裝置日益採用高壓至48V DC-DC轉換。

隨著電池電壓的增加和48V低壓母線的普及,集成式高壓至48V電源模組在電動汽車(EV)和混合動力汽車(HEV)中的應用日益廣泛。

新一代雙向固定比率母線轉換器模組具有出色的電氣和散熱效能,能夠滿足瞬態再生應用(如電動汽車主動懸架系統)的苛刻要求。在行業正加速採用更昂貴的液冷供電系統的趨勢下,本文提出的被動冷卻研究結果具有重要意義。(本文由Vicor汽車業務開發部高級經理陳隽恒提供,DIGITIMES李佳玲整理報導)